Metallin kovuuden koodi on H. Eri kovuusmittausmenetelmien mukaan tavanomaisia esityksiä ovat Brinell-kovuus (HB), Rockwell-kovuus (HRC), Vickers-kovuus (HV), Leeb-kovuus (HL) ja Shore-kovuus (HS), joista HB ja HRC ovat yleisempiä. HB:llä on laajempi käyttöalue, ja HRC soveltuu materiaaleille, joilla on korkea pintakovuus, kuten lämpökäsittelykovuus. Ero on siinä, että kovuusmittarin sisennyslaite on erilainen. Brinell-kovuusmittari on kuulaindensaattori, kun taas Rockwell-kovuusmittari on timanttiindensaattori.

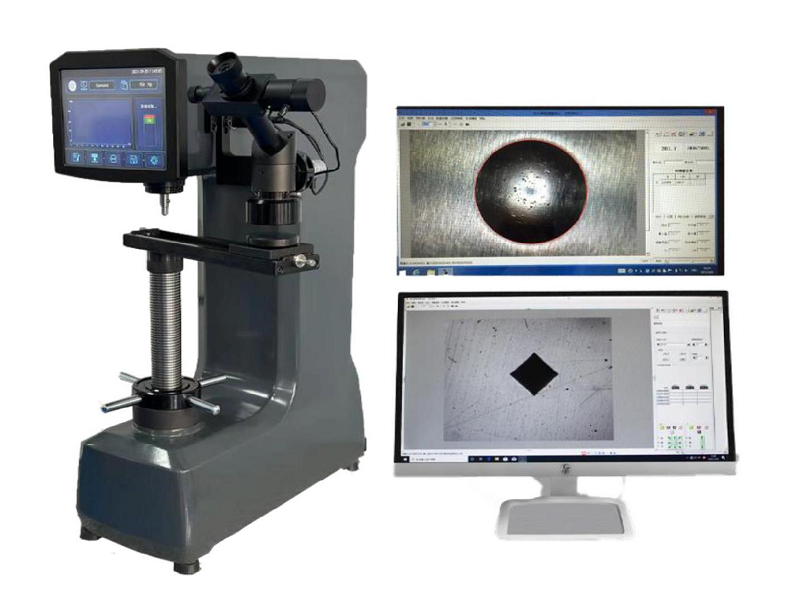

HV - soveltuu mikroskooppianalyysiin. Vickers-kovuus (HV) Paina materiaalin pintaa alle 120 kg:n kuormalla ja timanttimaisella neliökartioterällä, jonka kärkikulma on 136°. Materiaalin syvennyskuopan pinta-ala jaetaan kuormitusarvolla, joka on Vickers-kovuusarvo (HV). Vickers-kovuus ilmaistaan HV:nä (katso GB/T4340-1999), ja se mittaa erittäin ohuita näytteitä.

HL-kovuusmittari on kätevä mittaamiseen. Se käyttää iskupallopäätä iskeytymään kovuuspintaan ja tuottamaan pompun. Kovuus lasketaan lävistimen palautumisnopeuden ja iskunopeuden suhteena 1 mm:n etäisyydellä näytteen pinnasta. Kaava on: Leeb-kovuus HL = 1000 × VB (palautumisnopeus) / VA (iskunopeus).

Kannettava Leeb-kovuusmittari voidaan muuntaa Brinell- (HB)-, Rockwell- (HRC)-, Vickers- (HV)- ja Shore- (HS) -kovuuksiksi Leeb (HL) -mittauksen jälkeen. Voit myös käyttää Leeb-periaatetta kovuusarvon suoraan mittaamiseen Brinell- (HB)-, Rockwell- (HRC)-, Vickers- (HV)-, Leeb (HL)- ja Shore- (HS) -arvoilla.

HB - Brinell-kovuus:

Brinell-kovuutta (HB) käytetään yleensä pehmeämmille materiaaleille, kuten ei-rautametallit ja teräs ennen lämpökäsittelyä tai hehkutuksen jälkeen. Rockwell-kovuutta (HRC) käytetään yleensä kovemmille materiaaleille, kuten kovuus lämpökäsittelyn jälkeen jne.

Brinell-kovuus (HB) on tietyn kokoinen testikuormitus. Tietyn halkaisijan omaava karkaistu teräskuula tai kovametallikuula puristetaan testattavaan metallipintaan. Testikuormitusta pidetään yllä tietyn ajan, minkä jälkeen kuormitus poistetaan testattavan pinnan painauman halkaisijan mittaamiseksi. Brinell-kovuusarvo on osamäärä, joka saadaan jakamalla kuormitus painauman pallopinta-alalla. Yleensä tietyn kokoinen (yleensä halkaisijaltaan 10 mm) karkaistu teräskuula puristetaan materiaalipintaan tietyllä kuormalla (yleensä 3000 kg) ja pidetään yllä tietyn ajan. Kuormituksen poistamisen jälkeen kuormituksen ja painauman suhde on Brinell-kovuusarvo (HB), ja yksikkö on kilogrammavoima/mm2 (N/mm2).

Rockwell-kovuus määrittää kovuusarvoindeksin painauman plastisen muodonmuutoksen syvyyden perusteella. Kovuusyksikkönä käytetään 0,002 mm. Kun HB > 450 tai näyte on liian pieni, Brinell-kovuuskoetta ei voida käyttää, vaan käytetään Rockwell-kovuusmittausta. Siinä käytetään timanttikartiota, jonka kärkikulma on 120°, tai teräspalloa, jonka halkaisija on 1,59 tai 3,18 mm, painettavaksi testattavan materiaalin pintaan tietyllä kuormituksella, ja materiaalin kovuus lasketaan painauman syvyydestä. Testimateriaalin kovuuden mukaan se ilmaistaan kolmella eri asteikolla:

HRA: Se on kovuus, joka saadaan käyttämällä 60 kg:n kuormitusta ja timanttikartioterää. Sitä käytetään erittäin kovien materiaalien (kuten kovametallin jne.) työstämiseen.

HRB: Se on kovuus, joka saadaan käyttämällä 100 kg:n kuormitusta ja 1,58 mm:n halkaisijaltaan olevaa karkaistua teräspalloa. Sitä käytetään kovempien materiaalien (kuten hehkutetun teräksen, valuraudan jne.) hitsauksessa.

HRC: Se on kovuus, joka saadaan käyttämällä 150 kg:n kuormitusta ja timanttikartioterää. Sitä käytetään erittäin kovien materiaalien (kuten karkaistun teräksen jne.) työstämiseen.

Lisäksi:

1. HRC tarkoittaa Rockwellin kovuusasteikkoa C.

2. HRC:tä ja HB:tä käytetään laajalti tuotannossa.

3.HRC:n sovellettava alue HRC 20–67, vastaa HB225–650:tä,

Jos kovuus on tätä aluetta korkeampi, käytä Rockwellin kovuusasteikkoa A HRA.

Jos kovuus on tätä aluetta alhaisempi, käytä Rockwellin kovuusasteikkoa B HRB.

Brinell-kovuuden yläraja on HB650, eikä se voi olla tätä arvoa korkeampi.

4. Rockwellin C-kovuusmittarin sisennyskärki on timanttikartio, jonka kärkikulma on 120 astetta. Testikuormitus on tietty arvo. Kiinalainen standardi on 150 kgf. Brinell-kovuusmittarin sisennyskärki on karkaistu teräskuula (HBS) tai kovametallikuula (HBW). Testikuormitus vaihtelee kuulan halkaisijan mukaan ja vaihtelee 3000:sta 31,25 kgf:ään.

5. Rockwellin kovuusjäykkyys on hyvin pieni ja mitattu arvo on paikallinen. Keskiarvon löytämiseksi on tarpeen mitata useita pisteitä. Se soveltuu valmiille tuotteille ja ohuille viipaleille ja luokitellaan rikkomattomaksi testaukseksi. Brinell-kovuusjäykkyys on suurempi ja mitattu arvo on tarkka, mutta se ei sovellu valmiille tuotteille ja ohuille viipaleille, eikä sitä yleensä luokitella rikkomattomaksi testaukseksi.

6. Rockwell-kovuus on nimeämätön luku ilman yksiköitä. (Siksi on virheellistä kutsua Rockwell-kovuutta tietyksi asteeksi.) Brinell-kovuus on yksikköä ja sillä on tietty likimääräinen suhde vetolujuuteen.

7. Rockwell-kovuus näytetään suoraan kellotaululla tai digitaalisesti. Se on helppokäyttöinen, nopea ja intuitiivinen, ja se soveltuu massatuotantoon. Brinell-kovuuden mittaamiseen tarvitaan mikroskooppi, jolla voidaan mitata sisennyksen halkaisija ja etsiä se taulukosta tai laskea, mikä on hankalampaa käyttää.

8. Tietyissä olosuhteissa HB ja HRC voidaan vaihtaa keskenään katsomalla taulukkoa. Päästälaskun kaava voidaan karkeasti kirjoittaa muodossa: 1HRC≈1/10HB.

Kovuusmittaus on yksinkertainen ja helppo testausmenetelmä mekaanisten ominaisuuksien testauksessa. Jotta kovuusmittausta voitaisiin käyttää tiettyjen mekaanisten ominaisuustestien korvaamiseen, tuotannossa tarvitaan tarkempi muunnossuhde kovuuden ja lujuuden välillä.

Käytäntö on osoittanut, että metallimateriaalien eri kovuusarvojen sekä kovuuden ja lujuuden välillä on likimääräinen vastaava suhde. Koska kovuusarvo määräytyy alkuperäisen plastisen muodonmuutoksen kestävyyden ja jatkuvan plastisen muodonmuutoksen kestävyyden perusteella, mitä suurempi materiaalin lujuus, sitä suurempi plastisen muodonmuutoksen kestävyys ja sitä suurempi kovuusarvo.

Julkaisun aika: 16. elokuuta 2024